Sokat foglalkoztam az autóipari öntvények – konkrétan hengerfejek – öntés utáni hűtésének szimulációjával, mivel az alkatrész mechanikai tulajdonságainak szempontjából a hűtés intenzitásának jelentős szerepe van. Most – a Delta-Tech Kft. győri irodájának projektvezetése mellett – hengerfej tisztítás numerikus szimuláció volt a feladat, ami motorrá válás egy későbbi szakaszában a világ legnagyobb motor gyártó üzemében merült fel.

A helyzet – pontos adatok nélkül, hiszen azok bizalmasak – a következő volt.

A hengerfej öntvények számos megmunkálási fázison mennek keresztül, mire a motorblokkra csavarozzák őket.

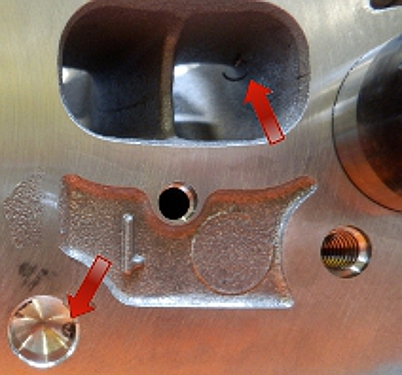

Az egyes megmunkálási lépések között rendszeresen nagyon pontos és nagyon érzékeny berendezések segítségével mérik fontosabb geometriai jellemzőiket. A mérőgépek annyira érzékenyek, hogy egy rossz helyen lévő, a korábbi megmunkálási lépésnél az öntvényhez tapadt forgács is gondot okozhat.

Pazarló gép, nem elég jó eredmény

Tehát a mérőcella elé egy tisztító cellát építettek annak érdekében, hogy az emulziót és a beletapadt forgácsot eltávolítsák.

A szimulációs feladat nem az öntvényhez, hanem az öntvény és a tisztító cella együttműködéséhez volt köthető. Ugyanis ez a mérőgép előtti cella – és még nagyon sok másik ebben az üzemben – sűrített levegővel végezte a forgács eltávolítását. Eddig nincs is gond, azonban ez a viszonylag kis cella rengeteg levegőt használt. És bizony, az öntvény nagyon fontos felületein a forgács a lefúvatás után is ott maradt.

Egyébként beszéltem egy gépész tervező kollégával még évekkel ezelőtt, ő mondta, hogy a világon a legdrágább dolog a sűrített levegő, mert kompresszorral összenyomják, kezelik, szállítják és a végén szerte-szét fújják. Ez az üzem évente egy nagyobb vagyont költ a sűrített levegő előállítására.

Szóval a forgács az öntvényen maradt és még a levegőt is szétpancsolták, valamit tenni kellett.

A dolgunk tehát az volt, hogy készítsünk szimulációt a forgács eltávolításáról és csökkentsük a felhasznált levegő mennyiségét úgy, hogy a tisztítási teljesítmény ugyanolyan, vagy jobb legyen.

Miért volt akkora kihívás

A feladat sportértéke szimulációs szempontból abban nyilvánult meg, hogy a tisztítócellában több, mint 150 db kis átmérőjű és ráadásul hosszú levegő fúvóka volt. Ezek a lefúvatás közben mozogtak, továbbá volt egy hengerfej öntvényünk is, amelyet nem lehetett egyszerűsíteni, mert minden belső üregére (víztér, szívó- és kipufogó csatornák, átmenő és zsákfuratok tömege) szükség volt a valóságban előforduló forgács pozíciók megadásához.

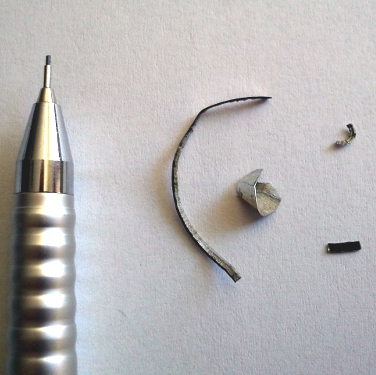

A forgácsok méretét és alakját a modellezhetőség érdekében rendszerezni kellett, így született meg az alábbi négy kategória:

Az átmérőből és az alumínium sűrűségéből az SC/Tetra Particle Tracking funkciója szemcse tömeget számol azt feltételezve, hogy a szemcse gömb alakú. Mivel nekünk nem csak gömb alakú forgácsaink voltak, a szalagszerűséget az alaktényezővel írtuk le. A szalagok nagyobb alaktényezővel szerepeltek (viszonyításként, egy áramvonalas test alaktényezője 0,04). Így azzal számoltunk, hogy a lefúvatás során rájuk ható, az ugyanolyan tömegű gömbszerű részecskékhez képest nagyobb erővel vesszük figyelembe, hogy az áramló levegő egy gömbhöz képest könnyebben sodorja el őket.

Miért ennyire pazarló

A lefúvató cella az eredeti állapotában úgy működött, hogy a pozícióba helyezett öntvényhez a fúvókákkal telis-tele rakott fúvóka lap először közelített, majd távolodott tőle, miközben a fúvókák ontották magukból a levegőt. Úgy, ahogy az alábbi videóban is látható, csak a valóságban több, mint 150 db fúvóka volt egy helyett. Ezt az egy fúvókás szimulációt anno a beállítások tesztelésére készítettem, a valós gép geometriájával az 1 db fúvókán kívül nincs közös eleme.

Mit is látunk? A zöld alkatrész a szennyezett munkadarab, amelynek üregében ülnek az 1 mm-es gömb alakú szemcsék (sötétkék pontok). A világoskék fúvóka és fúvóka lap még sehol sem jár a munkadarabhoz képest, de már megy a levegő. A levegő áramlását a 20 m/s sebességű pontok alkotta iso-felülettel szemléltettem, ez jelenik meg kékkel a fúvóka végén. Egyértelmű, hogy a forgács meg sem moccan, amíg a fúvóka elég közel nem ér. De amikor a levegő meg már elkezdene dolgozni, a fúvókalap elindul visszafelé. Azt sajnos nem sikerült megértenem, hogy az eredeti gépet a tervezője miért így, ezzel a mozgással találta ki. Számomra semmi sem indokolta azt, hogy a teljes mozgás alatt legyen levegő áramlás a fúvókából.

Hogyan lesz jobb

Tehát kipróbáltam egy másik, számomra sokkal logikusabb és szimpatikusabb megoldást. Először elindul a fúvóka, és amikor már elég közel ért a munkadarabhoz, de még nincs a véghelyzetben, a levegő bekapcsol. Mire a fúvóka a belső véghelyzetbe ér, a levegő teljes erővel dübörög és a lap a belső véghelyzetben is marad. Majd a fúvóka kimozog, miközben a levegőt szépen elzárjuk.

Ne feledjük, ezek az első tesztek voltak, a projekt eredményeként kiszámolt megoldás sokkal szofisztikáltabb, de a lényeg ezekből is érthető.

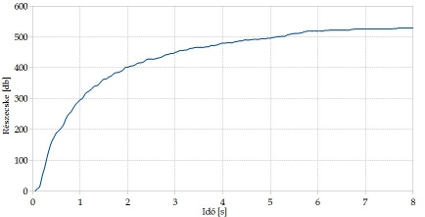

Vajon honnan tudtam, hogy mennyi ideig kell a belső véghelyzetben bekapcsolva tartani a fúvókákat? Nos, onnan, hogy a szimulációban – a valósággal ellentétben – meg lehet számolni és az idő függvényében grafikonon ábrázolni lehet azokat a szemcséket, amelyek elhagyták az öntvény környezetét. Például így:

Látható, hogy ennél a teszt feladatnál a 7. másodperctől kezdve nem sok részecske lépte át a közvetlenül a munkadarab mellett felvett mérőfelületet. Tehát tudtam, hogy tovább nem érdemes bekapcsolva tartani a levegőt, kimozoghat a fúvóka.

A gép üzemeltetőjének benyújtott eredményeket persze alaposan leellenőrizték. Számos mérés után kaptuk a visszajelzést, hogy igen, a koncepció működik. A tisztítási teljesítmény nem változott a korábbihoz képest, de sikerült egy kisebb vagyont megspórolni a lefúvatáshoz használt levegő mennyiségének csökkentésével.

A hengerfej tisztítás numerikus szimuláció itt nem ért véget. 2014-ben újabb kihívással néztünk szembe, amikor egy új, vákuumos tisztítási módszerhez ki kellett találnunk egy hatékony hálózási eljárást (erről az 1. részben olvashatsz) és sok változatot kellett lefuttatnunk (erről pedig a 2. rész szól).

Dr. Dúl Róbert