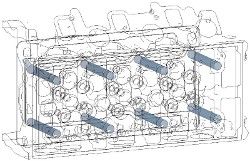

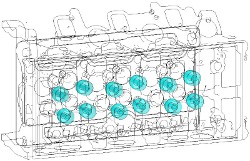

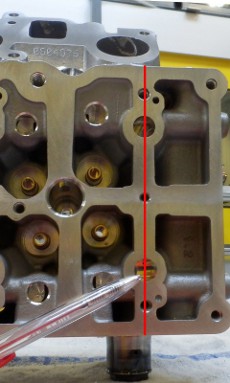

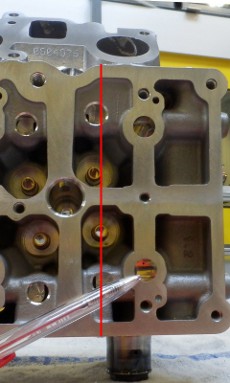

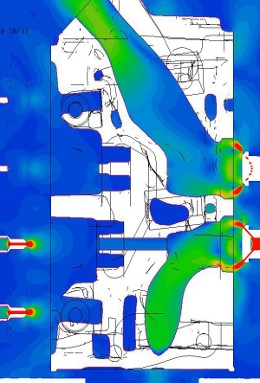

Az előző részben arról írtam, hogy az SC/Tetra rugalmasságát és hálókészítési módszereit kihasználva nagyon hatékonyan tudtunk különböző elszívófej változatokat szimulálni. Ha a tisztítandó hengerfejhez kapcsolódó elszívót módosítani kellett, elég volt csak azt az egy geometriát újra behálózni és a hengerfej hálójához illeszteni, utána a szimuláció már indulhatott is. Mivel az összes alkatrészt tartalmazó hengerfej tisztítás CFD modell kb. 11 millió elemből állt (lásd a képet a jobb oldalon), ez nettó időnyereség minden egyes változatot tekintve.

Méghozzá azért, mert egy elszívófej hálója legfeljebb csak 3-4 millió elemet használt, tehát így különválasztva a többitől gyorsabban elkészült a módosítás. A 11 millióból az öntvény 6.6 millió elem volt, amit nem kellett minden egyes módosítás során újra behálózni, mert az öntvény mindig ugyanaz volt.

A cél az energiaigény csökkentése

A cikk előző részéből is kiderült, hogy a végső cél a berendezés energiaigényének csökkentése volt. A DELTA-TECH által kitalált koncepció szerint a hengerfej üregeiből nem kifújjuk, hanem egy ipari porszívó segítségével elszívjuk a forgácsokat. A kifújós osztrák verzió a 2013-as szimuláció előtt a példa kedvéért tisztítási ciklusonként fogyasszon 12kWh energiát, ez a 2013-as szimuláció után lement 10kWh-ra. A porszívóval végzett tisztítás ennek a 60%-ából megoldotta a dolgot, tehát a példánál maradva 6kWh és 8 m3/min levegő térfogatáram kell, ha az elszívófej jól lett kitalálva.

Elszívófejet viszont csak úgy lehet jól kitalálni, ha tudjuk, mi történik a hengerfejen belül. Mivel senki ember fia nem lát bele azokba az üregekbe a valóságban lezajló tisztítás alatt, itt jött a képbe a szimuláció.

Annak érdekében, hogy meg tudjuk állapítani, hogy egy szimulált új verzió jobb, vagy rosszabb, mint az eredeti fúvókás megoldás, a tisztítási teljesítmény jellemzéséhez szükség volt egy mérőszámra. Persze azon túl, hogy a szimulációban a hengerfej üregeinek felületein létrehozott szemcsék közül mennyit távolítunk el a rendelkezésre álló idő alatt. De szemcsék csak az időben változó vizsgálatban voltak, amit minden egyes elszívófej verzióra végigszámolni túl sokáig tartott volna.

A kulcs a fali súrlódási sebesség nagysága

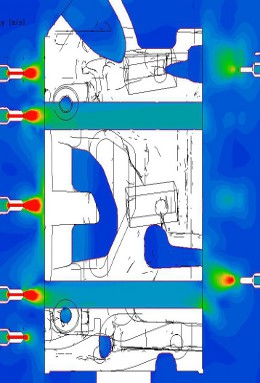

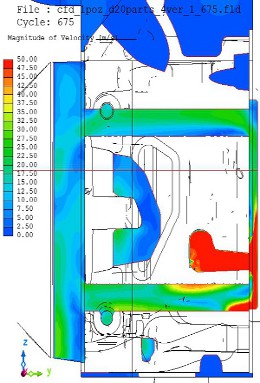

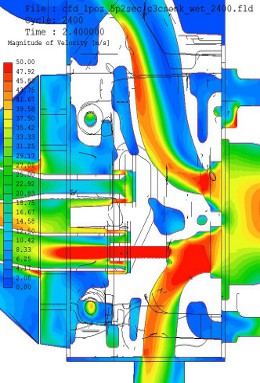

Az alkalmas mérőszám a fali súrlódási sebesség lett, amely közvetlen kapcsolatban van a fali csúsztató feszültséggel. A csúsztató feszültség függ a súrlódási sebességtől, a faltól mért távolságtól és a fal mellett áramló közeg kinematikai viszkozitásától. Az SC/Tetra közvetlenül az u* fali súrlódási sebességet (angolul wall friction velocity, mértékegysége m/s) számolja. Nekünk minél nagyobb fali súrlódási sebesség a jó, mert ahol ez a mérőszám kicsi, ott a felületről leválik az áramlás és nem éri el a kívánt hatást. Ezt a kívánt hatást a következő két képpel tudnám a legjobban szemléltetni:

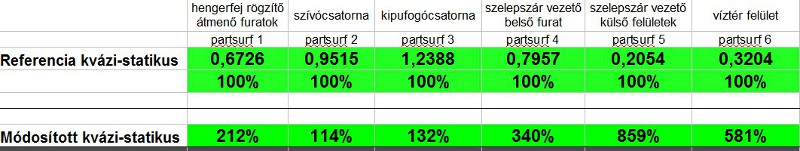

Tehát a mérőszám rendelkezésre állt és hogy legyen referenciánk is, a fali súrlódási sebességet megmértük a 2013-as szimuláció eredmény fájljaiban a hengerfej azon felületein, ahová szemcséket generáltunk. Ezek a felületi átlagok lettek a referencia súrlódási sebesség értékek.

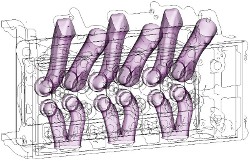

Először időben állandó CFD modell, mert az gyorsabb

A referencia értékektől kellett jobbat elérni az új elszívófejekkel miközben az időben állandó, gyorsan lefuttatható szimulációkat végeztük. Példaként nézzük meg mi történik az öntvény üregeiben az eredeti sokfúvókás és a fejlesztés egyik, nem végleges változatában. Az öntvény fényképén piros vonal mutatja a metszet készítésének helyét.

A hengerfejet a blokkhoz rögzítő átmenő furatokban és a szívó- illetve kipufogó csatornákban is a sokfúvókás verziónál nagyobb áramlási sebesség és az ennek következtében kialakuló nagyobb fali súrlódási sebesség egyértelműen jelzi a tisztítási teljesítmény növekedését a vizsgált új verziók esetén.

Az alábbi táblázat foglalja össze a referencia és az elszívásos koncepció végleges geometriájának eredményeit.

Mivel az időben állandó, szemcsék nélküli, gyorsan lefuttatható vizsgálatok kedvező eredményeket mutattak és már átestünk jó pár geometria módosításon is, itt volt a megfelelő időpont ahhoz, hogy elkezdjük a tranziens szemcse eltávolítási szimulációkat.

Szemcse szimulációs CFD modell valós időben

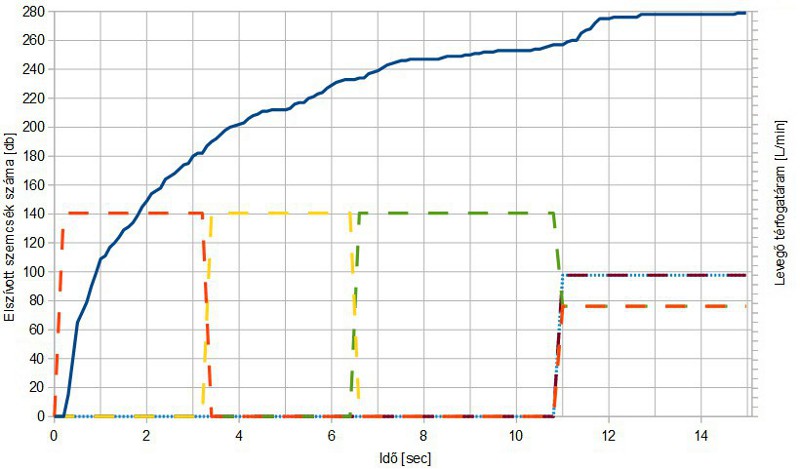

A szemcse szimulációk során azt vizsgáltuk, hogy az elszívófejeket különböző időpontokban működtetve, azaz szelepeket ütemezetten nyitva és zárva milyen szelepnyitási időzítés szükséges a megkívánt tisztítási teljesítmény eléréséhez. Az alábbi ábrán a folytonos kék vonal a szemcsék eltávolításának időbeli folyamatát mutatja. A szaggatott vonalak az elszívófejeket működtető szelepek nyitási és zárási ütemezését, illetve az átengedett térfogatáramokat szemléltetik.

Ebben a példában először a narancssárga, majd a citromsárga színnel jelölt szelepet működtettük 3-3 másodpercig. A folytonos kék vonalon 6.4 másodpercnél már 230 elszívott szemcsénél jártunk. Jól látszik, ahogy egyre csökken a szemcseeltávolítás intenzitása: a görbe laposodik. Ekkor kapcsol be a szaggatott zölddel jelölt szelep és a 10.5 másodperc végére az összesen 280 db szemcséből elvittünk 255-öt. Viszont a grafikon vízszintes, tehát ebben a formában nem érdemes tovább erőlködni. Sőt, már a 9. másodpercnél is jöhetett volna a következő fokozat.

Ekkor ugyanis az összes elszívófejen lévő összes (5 db) szelepet megnyitottuk és ráadtuk a teljes 8 m3/min térfogatáramot úgy, hogy a szaggatott kék és bordó színnel jelölt szelepekre több jusson. Ezt jelzi a fenti ábrán a bordó és kék szaggatott vonal magasabb szintje. Ekkor új lendületet kapott a tisztítás és a vége az lett, hogy a 280 db-ból elvittünk 279-et. A folytonos kék görbe a 12.5 másodperctől teljesen vízszintes. Tehát ennél a példánál a 12.5 másodpercnél be is lehet fejezni a ciklust, az eredmény nem lesz jelentősen jobb.

Mennyivel jobb, mint volt?

Hogyan is állunk a referenciához képest? A sokfúvókás eredeti berendezés a 2013-as szimulációt követően 8 másodperc működés után 5 db szemcsét hagyott az öntvényben. Mindegyiket a nehezen takarítható víztérben. Ez egyébként nem akkora gond, mert a soron az egyik következő állomás a nagynyomású folyadékos mosás, az kihozza az itt rekedt forgácsot.

Az elszívófejes változat 12.5 másodperc működést követően 1 db szemcsét hagyott a víztérben. Az, hogy az új koncepció ezt a jobb eredményt a referencia 8 másodpercéhez képest hosszabb idő alatt érte el nem probléma, mert az ütemidő 40 másodperc. Tehát még a gépmozgatás járulékos időit hozzáadva is bőven jók voltunk.

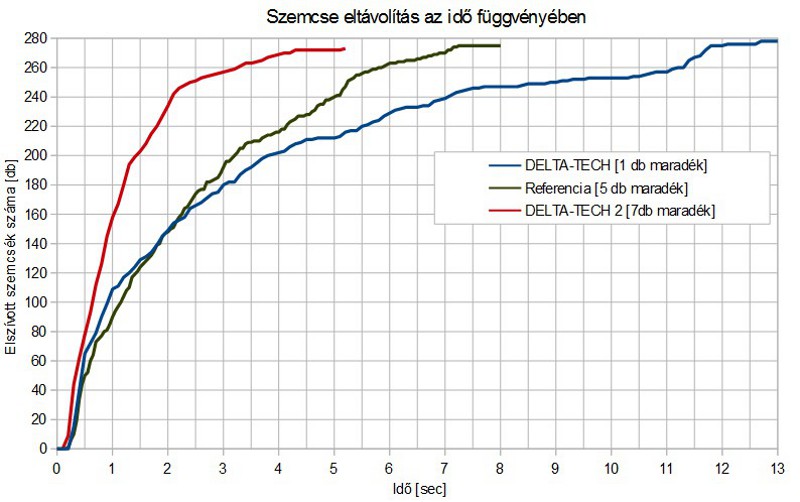

Végeztünk vizsgálatot rövidebb, 5 másodperces tisztítási idővel ugyanúgy 8 m3/min térfogatáram mellett. A lenti ábrán lévő piros grafikon alapján látható, hogy ez is elég szépen elvégzi a feladatot. De a referencia 5db maradék szemcséjével szemben itt már 7 db maradt az öntvényen. Noha az öntvényen kicsivel több forgács maradna ebben az esetben, be tudtuk mutatni, hogy amennyiben a referenciától is rövidebb tisztítási időre volna szükség, meg lehet oldani a feladatot.

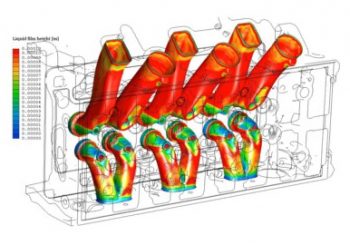

A kenőanyag réteg is modellezhető

Az eddigieken túl végeztünk szimulációt az SC/Tetra egy új, a 2013-as referenciánál még nem létező funkciójával is, amelyet folyadékfilm (liquid film) vizsgálatnak hívunk. Az öntvény felületeit ugyanis az előző megmunkálási fázisokból származó vékony kenőanyag réteg borítja. Ennek tisztítás közbeni változására is kíváncsiak voltunk.

A szoftver a felületeken lévő, a szimuláció kezdetén 0.1mm-es folyadékfilm vastagságának változását számítja ki a felületek melletti áramlási viszonyok függvényében. A szimuláció eredményeit mutatja az alábbi videó.

A folyadékfilm vastagságának változására is ugyanaz érvényes, mint a szemcse eltávolításra. Ahol a fal mellett nagy sebességű az áramlás, azaz nagy a fali súrlódási sebesség, a folyadékréteg vastagsága is gyorsan csökken. A videón a kezdetben egységesen piros 0.1mm-es rétegvastagság szépen fokozatosan változik egyre kékebbre ott, ahol a fal mellett nagy sebességgel áramlik a levegő.

A 2013-as szimuláció, illetve annak eredményei alapján bevezetett módosítások annál a bizonyos sokfúvókás gépnél évi 3 millió forint megtakarítást eredményeztek. 2015 év elején az üzemeletetőnél 50 (!) ilyen gép működik, szintén már a módosított és az első gépnél bizonyított paraméterek szerint. Erre szoktam azt mondani, hogy egy jó CFD szimuláció bőségesen megéri az árát.

Dr. Dúl Róbert