Az elmúlt 11 év alatt sokféle kemencéhez volt szerencsém, de a legfélelmetesebb és egyben a legimpozánsabb egészen biztosan egy üvegolvasztó kádkemence látványa volt. Benézve a kemence gázterébe, miközben 10 méter hosszú lángnyelvek úsztak a folyékony üveg felett az jutott eszembe, hogy jó közelítéssel ilyen lehet a pokol. A kemence fal kopás szimuláció segítségével modelleztük a kemence falazat 13 éves élettartama során végbemenő eroziós folyamatot.

Azt nem tudom, hogy a pokolban milyen falazatot használnak a kemencékben és azok milyen tartósak, de itt nálunk a tűzálló falazatok az évek során elhasználódnak és a kemence típusától függő idő után cserére szorulnak.

13 évente új kemence falazat

Egy üvegolvasztó kádkemence falazatát a fellelhető irodalom szerint 13-15 évente kell teljes mértékben kicserélni, ami jelentős előrelépés a 100 évvel ezelőtti 1-2 éves működési időtartamhoz képest.

De egy kádkemence falazatának elhasználódása még így is komoly, folyamatos felügyeletet igényel és rendszeres munkát jelent a kemencét gondozó szakemberek számára.

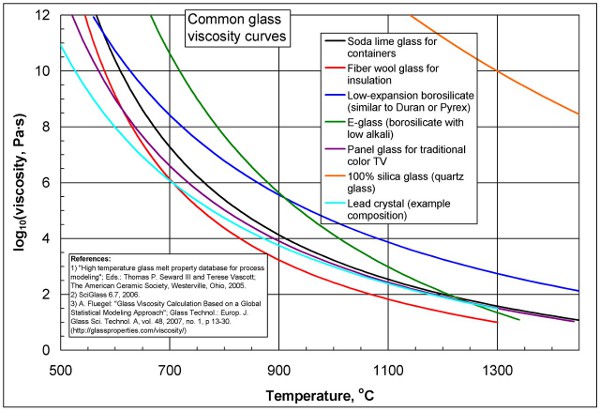

A kemence tűzálló falazata természetesen a kemencében folyamatosan áramló, erősen viszkózus és forró üveg miatt kopik el. A kemencében közelítőleg 1400°C az üveg hőmérséklete, amelyen a dinamikus viszkozitása 100 Pa.s. Ez százszorosa a szobahőmérsékletű víz és tízszerese a méz viszkozitásának.

Tíz év alatt az olvadék úgy koptatja el a tűzálló falazatot, ahogy ezer és ezer év alatt a folyók elhordják a hegyeket. Mivel a falazat folyamatosan ki van téve az eróziónak, a kemence üzemeltetőjének tudnia kell, hogy mi gyorsítja vagy lassítja a kopási folyamatot.

Az üvegolvasztó kádkemencéket 13-15 év folyamatos használatra tervezik. Egy-egy ilyen kemence felépítése óriási beruházás, és ha bármilyen üzemeltetési körülmény miatt a működési időtartam 10-12 évre csökken, akkor ez az üzemeltetőnek egy messziről is jól látható halom pénz elvesztését jelenti.

Fontos tehát tudni, hogy az üzemeltetési paraméterek, mint például a láng hőmérséklete, vagy az egyes égőnyakakon bejuttatott földgáz mennyisége hogyan befolyásolja az olvadt üveg áramlási viszonyait. Az áramlási viszonyok pedig egyértelműen meghatározzák, hogy a fal milyen koptató igénybevételnek van kitéve.

Mint a lekvár főzés, csak sokkal forróbb

Egy ilyen kádkemencében 1000 tonna olvadt üveg áramlik nagyon-nagyon kis sebességgel, a kopási folyamat is lassan történik, így az üzemeltetési paraméterekkel kísérletezni elég körülményes. Az áramlástani szimuláció alkalmazásával viszont ki tudtunk dolgozni egy olyan módszert, amely képes volt a kemence falazatának kopási viszonyait felgyorsítva modellezni.

Egyedülálló módszer a falazat eroziójának számszerűsítésére

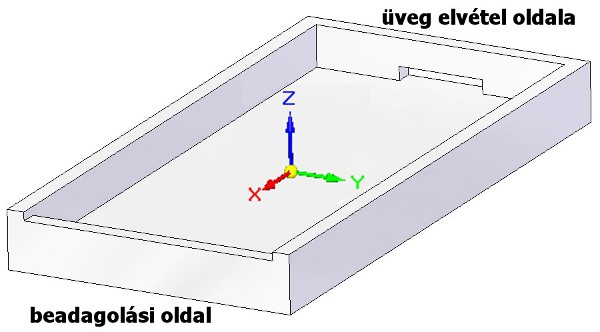

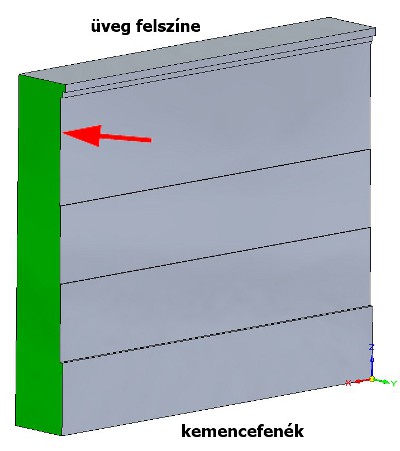

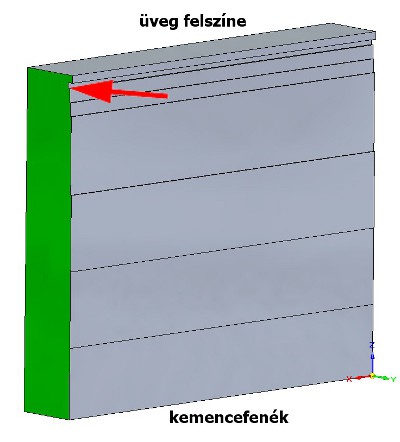

A módszer egyik eleme az olvadt üveggel érintkező fal geometrián mérési felületek kialakítása volt. A szakirodalomból származó képek alapján tudtuk, hogy a legnagyobb mértékű kopásra az üveg felszínéhez közel számíthatunk. A kopott falazat alakja a bal oldali képen jól látható. Így itt a mérési felületek nagysága sokkal kisebb, sűrűbben helyezkednek el, mint a kemencefenékhez közelebb. Ez az összesen 8 felületből álló felbontás látható az alábbi kép jobb oldalán.

Úgy döntöttünk, hogy a szimulációban a fal felületeire ható erő komponenseit mérjük. Az SC/Tetra egyébként tud fali csúsztatófeszültséget (wall shear stress) és fali súrlódási sebességet (wall friction velocity) is számolni. Ezek még alkalmasak lehetnek kopási folyamatok elemzésére. Ezek közül utóbbit a hengerfej öntvény vákuumos tisztításának szimulációja során használtuk a légáram tisztítási teljesítményének méréséhez.

A falazatot nemcsak függőlegesen, hanem a kemence hossza mentén is szegmensekre osztottuk. Egy hosszirányú szegmens 1.5 méter hosszú volt és több, mint 20 szegmens adta ki a kemence teljes hosszát. Ez azt eredményezte, hogy a kemence hosszabb oldalán közel 200 felületen mérhettük az áramlásból származó erőket.

CFD szimuláció sorozat, először új falazattal

A kemence éppen aktuális működési paramétereit az üzemeltető szolgáltatta, ezeket felhasználva készítettük el az első szimulációt teljesen új, kopásmentes falazattal. A fal mérőcelláira ható erő mindhárom komponensét egy szövegfile-ba írja ki a szoftver, ezt a közel 600 erő adatot dolgoztuk fel úgy, hogy a falazatból elkopott anyagot meghatározhassuk.

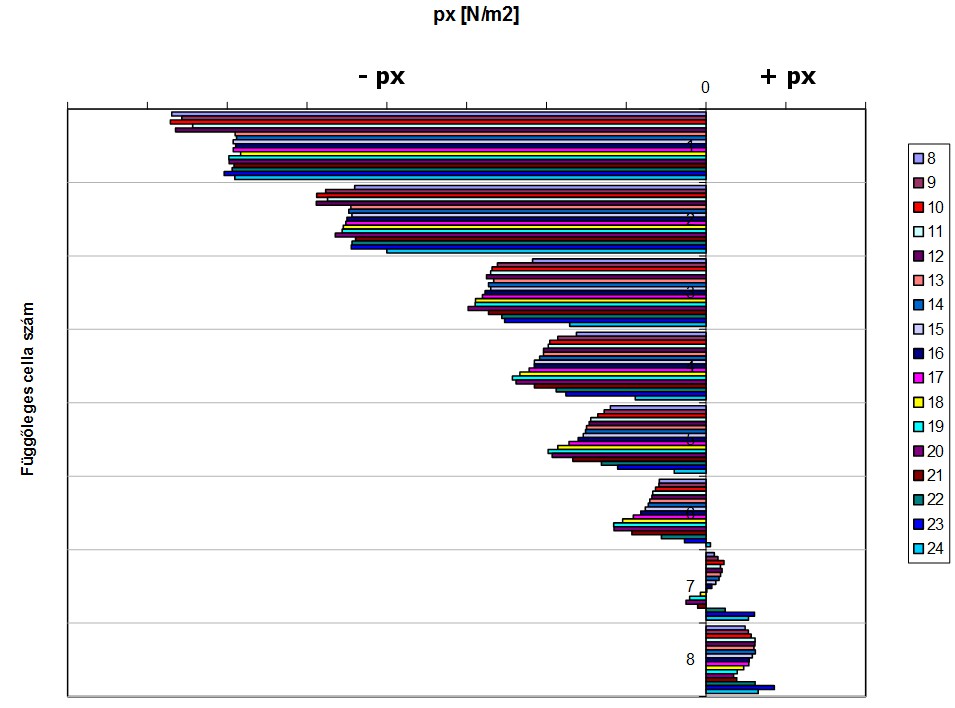

Furcsa erő eloszlás

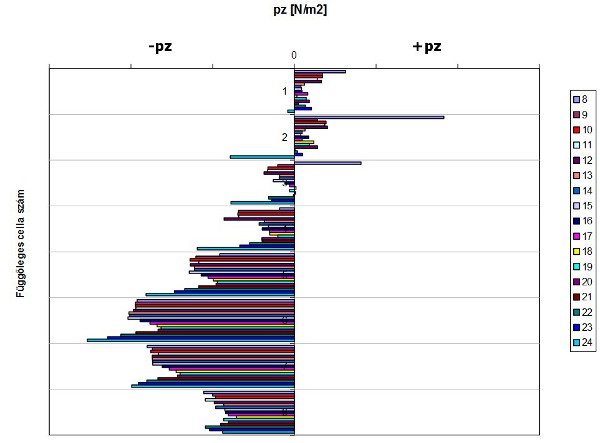

Az alábbi képek e két erő komponens felületegységre vetített grafikonos ábrázolását mutatják a 1.5 m hosszú fal elemeken lévő 8 db mérőcella esetén. Egy szín egy fal elemet jelent a kemence hossza mentén. Az ábrák a 8. és a 24. falelem közötti kemenceszakaszt mutatják be. A felületegységre történő vonatkoztatásra azért volt szükség, mert a mérőfelületek területe jelentősen eltért egymástól. Az erők értékeléshez közös alapra kellett hozni őket.

A vízszintes tengelyen tehát az erő nagyságát (a képeken csak az előjelük és egymáshoz viszonyított nagyságuk látszik), a függőleges tengelyen viszont az egyes mérőcelláknak a kemence oldalfalán elfoglalt helyzetét, azaz a kemencefenéktől számított sorrendjét ábrázoltuk. Az ábrán legalul lévő 8. számú mérőcellák voltak a kemencefenékhez legközelebb. Az ábrán legfelül lévő 1. számú mérőcellák pedig közvetlenül az üveg felszínével érintkeztek.

Ez az ábrázolás azért is nagyon szemléletes, mert megmutatja, hogy a bal oldali px ábrán a legnagyobb erők az üvegfürdő felszínéhez közel találhatók. Itt lehet a legnagyobb mértékű kopásra számítani. Ez megegyezett a szakirodalmi adatokkal és az üzemeltető tapasztalatával.

Ettől azonban még érdekesebb, hogy kijelenthető: az üvegfürdő magasságának döntő részében az üveg a beadagolástól a kiadagolás irányába áramlik. Akkor ezek szerint a kemencefenékhez közel pedig pont ellentétes a hossztengellyel párhuzamos irányú áramlás, mivel a px pozitív? Lehetséges ez? Persze, de erről egy kicsit később.

Nézzük a függőleges pz komponenst is. Itt az látszik, hogy az alul lévő mérőcellák mellett az olvadék fentről lefelé (negatív pz), míg az üveg felszínéhez közelebb lentről felfelé áramlik (pozitív pz). Ez tehát a teljesen sima falazat esetén kialakuló áramlási kép.

Tehát meghatároztuk az erőket az új falazat esetén. Van egy eléggé összetett áramlási képünk, amely a kemence hossztengelye és a falazat magassága mentén is változik. Hogyan lesz ebből erózió?

Hogyan gyorsítható fel egy 13 éves folyamat

Korábban már említettem, hogy a falazat teljes elhasználódása jobb esetben 13-15 év alatt, tehát viszonylag lassan következik be. Ezt a lassú folyamatot véges sok, egymás után lefuttatott szimulációval akkor tudjuk modellezni, ha az egyes szimulációk végén a maximális erőkhöz – szakirodalmi adat vagy üzemeltetői tapasztalat hiányában – mi magunk rendeljük hozzá a kopás maximális értékét.

Tegyük fel, hogy a friss falazat szimulációja után a maximális kopási mértéket 25mm-re vesszük fel. A 25mm-t arányosan fel kell osztanunk a maximális px és maximális pz között. Tartozzon ekkor a legnagyobb px-hez 20mm, a legnagyobb pz-hez pedig 5mm. Így, ha a legnagyobb px és legnagyobb pz is ugyanazon a mérőcellán keletkezne, a maximális kopás azon a cellán is csak 25mm lenne.

Ezek után egy Excel táblázat segítségével már könnyen meghatározhatjuk az egyes mérőcellákon mért erőknek a maximumhoz viszonyított arányát. Ezt megszorozva a maximális px-hez, illetve pz-hez tartozó kopási értékkel megkapjuk az adott cellán az x-irányú és a z-irányú erők okozta kopást. A két irány kopási mértékeit összeadva pedig előáll az az erózió, amennyit az adott cella vastagságából le kell venni a CAD szoftverben. Az alábbi képek az első szimulációs lépésben elkoptatott falazat két eltérő kopási mértékkel rendelkező elemét mutatják be. A piros nyilak a legnagyobb mértékű kopás helyét jelölik.

A beadagolási oldalhoz közelebbi fal elemen a két erő komponens olyan eróziós profilt eredményezett, amelyikben a legnagyobb mértékű kopás a fal magasságának közepén keletkezik. Ezt az alakot a porkeverékből folyamatosan beolvadó friss üveg keltette áramlási viszonyok okozzák. Ettől eltérő a kemence végén a kiadagoláshoz közelebb lévő fal elem eróziós profilja. Itt a legnagyobb mértékű kopást az üveg felszínéhez közel figyelhetjük meg.

Láthatóvá válik az erozió alakja

Ha az első lépésben kiszámolt kopásokkal ellátott kemence modellen lefuttatunk egy azonos peremfeltétel rendszerrel ellátott szimulációt, az erő maximumok változásának függvényében növeljük vagy csökkentjük az erő komponens maximumához tartozó maximális kopási mértéket. Így jól szemléltethetővé válik, hogy változatlan üzemeltetési paraméterek mellett a már megindult kopás az idővel hogyan változik. Lassulhat, gyorsulhat vagy éppen stagnál az áramlási viszonyok változásának függvényében és ez a tendencia a CAD modellen nagyon látványosan bemutatható.

szint

szint

szint

szint

szint

Karrierem egyik legnagyobb sikere

Ha változnak az üzemelési paraméterek, egy ugyanilyen, például 5 kopási szintet megjelenítő szimulációs sorozat lefuttatásával képet kaphatunk az adott paraméter által a fal eróziójára kifejtett hatásról. Ha az üzemi paraméter változása a modell szerint a kopás gyorsulását vetíti előre, akkor az üzemeltetőnek érdemes elgondolkoznia azon, hogy ezt a változást milyen módon tudja megszüntetni, vagy ellensúlyozni, mert különben az üzemidő rövidülésével kell számolnia.

Visszatérve a nagy kérdésre, hogy lehetséges-e a kemencefenékhez közel a fő áramlási iránnyal ellentétes áramlási irány, a projektet lezáró prezentáció után érkezett válasz. A főmérnök megmutatott egy képet, amin az előző, azonos méretű, kialakítású és üzemi paraméterekkel működtetett kemence falazatának kopása volt látható. Gyönyörűen kirajzolódott, ahogy a kemence kiadagoláshoz közelebbi részein a falazat alsó harmadának vonalában megfordul a kopás formájában megőrzött áramlási irány. Édes volt a siker íze. Könyörögtem, hogy adják ide azt a fotót, de titoktartási okok miatt nem lehetett.

Mindenesetre elmondhatom, hogy e munka során sok mindent megtudtunk az üvegolvasztó kádkemence működéséről. Sikerült egy olyan eljárást találni, amelynek alkalmazásával modellezni tudtuk a falazat erózióját az üzemi paraméterek változásának függvényében. Most, hogy ezt a cikket megírtam, remélem a pokolból nem fordulnak hozzánk e módszer alkalmazása ügyében. Nem tudom mivel járna a felkérés visszautasítása. Szerencsére az eljárás nemcsak kemencéknél, hanem más, hosszan tartó eróziós folyamatoknak kitett berendezéseknél is alkalmazható.

Dr Dúl Róbert